新能源汽车电池CCS模组镍片激光焊接

新能源汽车的快速发展带动了动力电池的高速增长。作为新能源电池核心部件CCS集成母排的更新迭代无疑成了推动动力电池发展的重中之重。CCS集成母排是将电池模组中的导电排、控制电路(电压、温度采集)等部件整合成一个模块,不断朝着高安全性、高集成度、轻量化、低成本等方向发展,与此同时,CCS的材料和集成工艺等也在面临前所未有的挑战。

目前,CCS集成母排有:线束方案,集成化、轻量化FPC/PCB方案,同时FFC、FDC、FCC方案也在不断推进中,总的来说,目前CCS集成母排形式多样,各有优势,用终端可根据不同应用场景选择最佳方案。

下面,我们来看看几种常见的CCS集成母排:

1.线束-CCS:

常用结构:线束+采集端子+NTC+导电铝排+注塑/吸塑支架

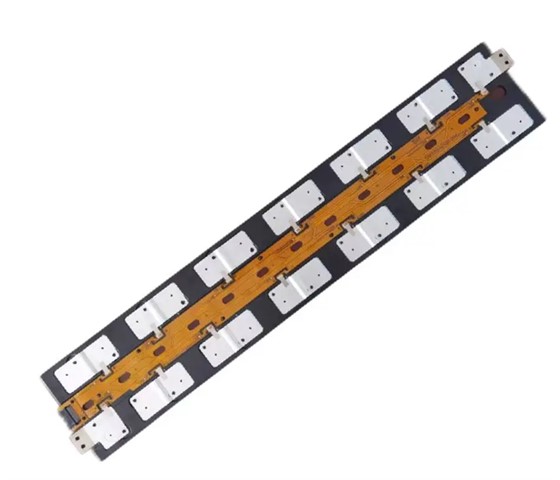

2. PCB-CCS

常用结构:PCB+镍片+导电铝排+吸塑热铆或PET膜热压

3. FPC-CCS

常用结构:FPC+镍片+导电铝排+吸塑板或PET膜热压

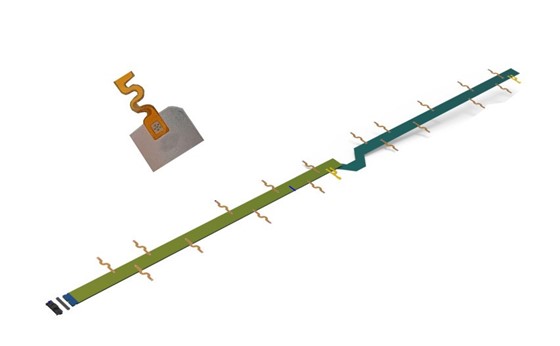

4.FFC-CCS

常用结构:FFC+镍片+导电铝排+吸塑热铆或PET膜热压

5.FCC-CCS

常用结构:采用FFC接枝FPC/FDC的一种新型信号采集组件,属于FFC工艺的优化方案。

你正如我们知道,一个产品得更新迭代离不开将之真正实现的加工工艺,无论是传统的FPC/PCB方案,还是新阶段呼之欲出备受关注的FFC、FDC、FCC方案,其中最受人瞩目,难度较大的当属FPC分支与铝排之间的镍片粘合问题,在CCS电芯连接组件的生产过程中,焊接设备是不可或缺的设备之一。

如何克服镍片与铝两种材质的差异带来的融合问题,使其融合后完全无缝隙,且强度能够通过拉力测试,不会因其狭小的结构空间的局限性造成的大面积损伤,为了保证整个加工过程的可控性,需对整个过程可达到实时的监测,实现标准化,流程化的生产过程

“激光智造”围绕CCS智能制造领域共享共建,积极推进CCS工艺及自动化、智能化的研发和应用,共同打造智能制造新时代,将激光焊接的优势充分发挥到CCS行业,实现CCS装配线高度柔性化、快节拍、高集成度模块化,在产线设备转型升级以及数据追溯性方面优势显著,赋能CCS产品量产落地,降本增效显著。

激光焊接CCS模组中镍片设备介绍

激光焊接CCS模组中镍片设备设备主要应用于电池模组CCS中的FPC分支镍片与铝排焊接,单/双工位可选,满足不同客户的产量加工需要,主要由转盘式工作台,CCD定位焊接系统,温度反馈系统和半导体激光焊锡系统组成,完成产品进料,CCD定位,焊接和产品出料等功能。激光光束直接照射焊接部位,使得CCS模组中的FPC分支镍片与铝排互熔,从而完成焊接。

激光焊接CCS镍片优势

CCS镍片与铝排采用激光焊接采用精准恒温控制,减少焊接损伤问题。

激光焊接设备可选单工位/双工位同时上下料加工,生产效率更高。

激光器光斑大小可调,可克服密集化,小型化带来的加工难度。

高精度CCD视觉定位及激光测距仪,保证加工一致性,提高成品率。

无锡渣,助焊剂污染及浪费,生产成本低 。

非接触式焊接,无机械应力,静电风险。

自主开发软件,可视化操作,可完成加工数据记录,上传和追溯,操作简单。

镍片与铝排焊接互熔,没有明显的压接缝隙,焊接效果更美观。